Приём заказов не производится, мастерская переезжает.

Теперь без клея! Необычное в мембранных технологиях.

Однажды избавились от ниток, теперь борьба за скорость побудила к удалению из процесса изготовления парусов следующего элемента, имеющего определённый вес...

Однажды избавились от ниток, теперь борьба за скорость побудила к удалению из процесса изготовления парусов следующего элемента, имеющего определённый вес...Объясняет Скотт Миллар от Onesails .

Вплоть до недавнего времени было три главных компонента в конструкции современного паруса: волокна, некая наружная оболочка, между слоёв которой эти волокна находились, и, собственно, клей всё это скрепляющий. Дополняет готовый парус стандартный набор, как-то: пришитые ремнями кольца по углам и лат-карманы, пришитые или приклеенные к парусу.

Две компании продвигали развитие этой технологии больше 15 последних лет. North Sails надёжно усовершенствовал свою оригинальную 3DL- технологию, а Dimension Polyant создал собственный – D4 процесс. В основе 3DL идея с непрерывными волокнами на всей поверхности паруса. Для этого North разработал подвижный болван, на который укладываются широкошовные панели, на которые затем наносятся волокна.

D4 использует схожую технологию, отличие лишь в том, что плоская мембрана после изготовления разрезается на секции - для сборки в готовый парус профилирующими швами при помощи клея.

Оба процесса используют волокна, пропитанные смолой и сетку с обеих сторон, которая скрепляет мембрану в одно целое также с помощью смолы. Именно эта смола ломается через некоторое время, приводя к деламинации, вследствие чего две половины мембраны разделяются, и парус теряет свою структурную прочность, поскольку не остаётся чего-либо, способного удержать волокна на месте.

Что представляет собой мембранный парус?

Если вы возьмёте «Гран при» парус и развернёте его на полу рядом с таким же по размерам, но предназначенным для круизов, то некоторые вещи сразу же станут очевидными. Главное это то, что круизный парус имеет заметно бо́льшую плотность волокон. Это обеспечивает дополнительную прочность и долговечность, которые требуются при службе паруса в течение длительного периода времени без пользы для него от заботы и внимания, на которые может рассчитывать гоночный парус. Значительные перемещения яхты, совершающей круиз, также увеличивают нагрузку на парус, которая компенсируется весом волокон парусного материала.

Святая чаша Грааля: бесконечно лёгкий и бесконечно прочный

От прямого вооружения при Трафальгарском сражении через экспериментальные лодки и океанские катера тех дней к современным совершенным гоночным яхтам, постоянно все имели только одно на уме: скорость. Нужно ли это, чтобы опередить противника в битве или просто пересечь финишную черту первым, всегда были поиски, чтобы делать яхты более быстрыми и более маневренными. С годами яхты совершенствовались, что проявлялось как и в более быстрых формах корпусов, так и во внедрении современных материалов, таких как кевларовые и карбоновые волокна, в поисках получения настолько лёгких и прочных лодок, насколько это возможно. Недостижимое совершенство – создать невесомую лодку, однако прочную настолько, насколько требуется для её назначения. В последнее время применение этих новейших материалов и процессов уверенно продвинулось. Однако в то время когда яхтостроительная индустрия имела заметные достижения, сфера изготовления парусов не претерпела никаких изменений в основном технологическом процессе последние 15 лет. Ламинированные паруса всё ещё изготавливаются, используя волокна, смолу и некую оболочку, подобный состав компонентов и у угольного корпуса яхты. Разница состоит в том, что корпус яхты не испытывает такие стрессы как у паруса – хлопки, сгибание, смятие и другие каждодневные издевательства.

Следующий этап – удаление клея

Понятие «клей» заключает в себе широкий спектр продуктов, но наиболее точный термин для использования в изготовлении парусов это смола. Смешивается термоактивный эпоксидный полимер с отвердителем. Компоненты будущего паруса склеиваются и выдерживаются под высокой температурой и давлением, чтобы сформироваться в единое целое. Это позволяет произвести первоначально очень прочный парус с жёстко связанной конструкцией. Однако, через какое-то время, смола начнёт разрушаться - когда парус поднят, приводя в движение яхту, полощется и затем складывается после использования. Смола также добавляет вес мембране. Первоначально этот вес может считаться основой сверх прочности материала, но как только смола ломается, вес остаётся, а прочность исчезает. Миллениум (The Millenium [sic]) – процесс– детище итальянского инженера Пьера Карло Молты, недавно внедрён компанией Onesails. Ранее Молта работал в текстильной индустрии и как страстный яхтсмен, много лет принимал участие в развитии ламинатных парусов. Благодаря личным отношениям с Onesails, он начинал разрабатывать то, что стало потом Миллениум – технологией. Его первым препятствием было преодоление кардинального шага – удаление смолы из мембраны.

Когда есть смола, с которой волокна составляют пропитанный комплект, то этот продукт неизбежно становится жёстким и хрупким; испытания материала подтверждают, что, поскольку парус находится в движении, и волокна сгибаются и скручиваются, они со временем начинают ломаться, и начальная жёсткость структуры уменьшается. Если смолы нет, карбоновые нити останутся мягкими, таким образом, когда парус в движении, существует либо небольшая, либо отсутствует вовсе разница в напряжённости поперёк каждой пряди в группе волокон, таким образом, они могут двигаться независимо друг от друга вдоль своей линии.

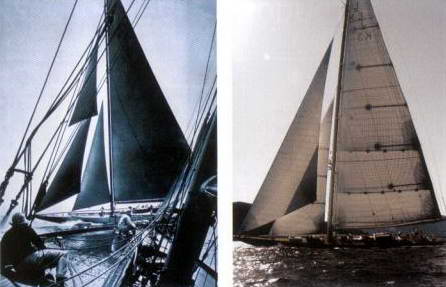

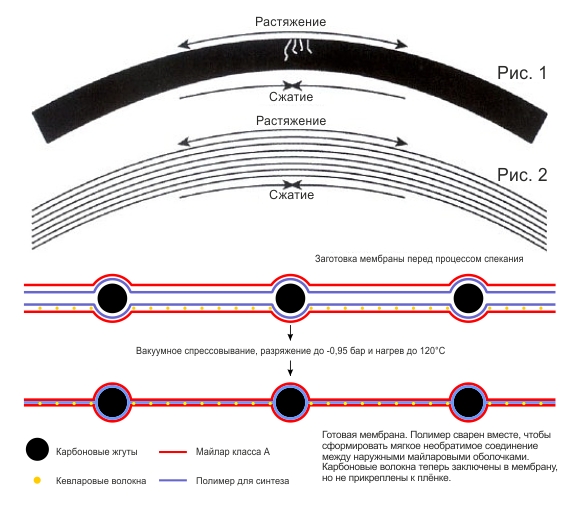

Рис. 1 и 2 показывают простую разницу между карбоновым волокном, которое было гомогенизировано смолой и жгутом карбоновых волокон без смолы, остающихся свободными между собой. Сечение пропитанного образца (Рис. 1) показывает увеличение растягивающего усилия наверху и сжимающего – внизу. Это будет причиной, что растягивающая сила начнёт разрывать нити через какое-то время, и произойдёт перелом всей пряди. Каждый раз разрушение единственного элемента карбона приводит к снижению способности всего жгута нести нагрузку на парусе.

Рис. 1 и 2 показывают простую разницу между карбоновым волокном, которое было гомогенизировано смолой и жгутом карбоновых волокон без смолы, остающихся свободными между собой. Сечение пропитанного образца (Рис. 1) показывает увеличение растягивающего усилия наверху и сжимающего – внизу. Это будет причиной, что растягивающая сила начнёт разрывать нити через какое-то время, и произойдёт перелом всей пряди. Каждый раз разрушение единственного элемента карбона приводит к снижению способности всего жгута нести нагрузку на парусе.

Для сравнения (Рис. 2). У отдельных, не скрепленных вместе карбоновых волокон толщиной приблизительно 4 микрона (человеческий волос имеет толщину 80 микрон), результаты такого же действия сверху и снизу остаются очень маленькими. Очевидный факт, что волокна, не связанные вместе, способны скользить вдоль друг друга и естественным образом адаптироваться к наилучшей конфигурации для восприятия нагрузки.

Этот недостаток пропитанного смолой карбона известен много лет, обычное решение проблемы заключается в увеличении количества волокон настолько, чтобы парус сохранял достаточную прочность, когда волокна ломаются. И это нельзя считать выходом из положения, это просто попытка отмахиваться от проблемы насколько возможно долго.

Бесспорно, это следует из простого анализа, что если волокна не пропитаны смолой и не ломаются из-за этого, то тогда вы и не нуждаетесь в дополнительных «запасных» нитях. Однако большой DPI (плотность нитей в парусе), который даёт хорошую уверенность в надёжности паруса, вводит в заблуждение, поскольку часть нитей заложена в качестве первоначально избыточных лишних волокон.

Таким образом, в производстве Миллениум-мембран DPI может быть кардинально уменьшен, по крайней мере на треть. Когда лишние волокна плюс существенная масса смолы в ламинатном парусе будут удалены, то таким образом может быть достигнуто сокращение полного веса приблизительно на 15-30%. И чем больше парус, тем большая экономия в весе будет происходить, так как соотношение малонагруженных областей к нагруженным (то есть элементам углов и т.д) увеличивается с размером паруса; на GP42 “Seawonder” конечный вес грота всего 20 кг, что составляет 20%-ную экономию от среднего по классу - 25 кг.

Так, как же это скрепляется вместе?

Очевидно, что с удалением смолы потребуется её замена, чтобы удерживать наружные оболочки и волокна на месте. Это ключевая особенность технологии Миллениум. Есть две трудности: как уложить сухие волокна на парус по предопределенным дорожкам нагрузок и как соединить две оболочки с добавлением несущей сетки.

Сетки

Наружный слой парусов Миллениум это 12-ти микронная плёнка (Mylar Class A) компании DuPont. Мелкая сетка из кевларовых волокон размещается на одной стороне этого майлара для укрепления полотна при нормальной работе паруса и других действиях с ним (при постановке, уборке, складыванию и т.п.) Полученный «сэндвич» из майлара и кевларовой сетки может применяться на одной или обеих сторонах паруса (в большинстве случаев кевларовую сетку достаточно иметь только с одной стороны паруса). Чтобы удерживать эту кевларовую сетку на месте, применён эксклюзивно разработанный полимер. Затем заготовки помещаются на плоттер для разметки.

Панели

Каждая оболочка сделана из панелей – есть другой способ произвести объёмную поверхность из плоских полотнищ без прибавления кривизны к кромкам вдоль них, это и будет составлять оболочку. Некоторые производители скрывают это, другие – нет; вы можете использовать болван, чтобы уложить непрерывные волокна с неким ровным распределением рисунка нагрузок, но сама плёнка должна всё ещё находиться на болване в панелях, чтобы позволить ей лежать ровно, без складок.

Любой панельный парус это аппроксимация трёхмерной модели, следовательно, чем больше панелей в парусе, тем ближе он будет к трёхмерному профилю оригинала. Парус с шириной полотнищ 1 мм. будет очень точной копией проекта, но его будет невозможно сделать. Должен быть некий баланс между разумной шириной панелей для производства и законченной формой паруса. Для изготовления парусов Миллениум была принята оптимальная ширина 960 мм.

Волокна

Силовые жгуты представляют собой непрерывный ровинг из карбоновых волокон, характеризующийся индексом от 3К до 24К (цифра показывает количество карбоновых нитей, входящих в состав жгута). Необходимо отметить, что эти карбоновые нити уложены непрерывно и параллельно вдоль каждой дорожки – они нигде не имеют разрыва или соединения волокон в пределах каждой дорожки по всей её длине.

Волокна укладываются сверху готовой оболочки непрерывно от угла к углу через весь парус по определённому заданию. Оборудование позволяет проделать это на парусе любого размера из единственного куска. Яхта J-класса Shamrock V имеет самый большой в мире грот с непрерывными волокнами, сделанный «из одного куска» с длиной передней шкаторины 43 м. и площадью 415 кв.м. Все нити простираются от угла к углу по всей длине паруса, нигде не прерываясь. Для удерживания волокон на месте используется очень лёгкий монтажный клей, который испаряется в процессе конечной сборки мембраны. Он предназначен только для удержания нитей в заданном месте с постоянным натяжением по всей длине после прохождения автоматического нитеукладчика. Обычно волокна укладываются в группы по 10, но это количество можно изменять в отдельных случаях. Проект оптимизируется, используя структурное программное обеспечение в совокупности с анализом профиля CFD.

Процесс соединения

Как только волокна были уложены, второй слой Майлара с полимерным покрытием помещают в качестве верхнего слоя паруса. Полученная заготовка предназначается для следующего этапа, когда обе части мембраны соединятся вместе в одно целое.

Этот полуфабрикат помещается в вакуумный мешок, в котором создаётся разряжение до – 0,95 бар, что соответствует давлению в 9 тонн на квадратный метр по всей поверхности паруса. Затем этот мешок с будущим парусом направляется в специальную печь с компьютерным управлением, в которой тепло может подводиться к разным участкам дифференцированно, в зависимости от необходимости. Очень важно, чтобы парус нагревался медленно и равномерно, т.к. майлар весьма чувствителен к температурным отклонениям; деформация произойдёт, если возникнет разница температур между двумя соседними областями материала.

Когда давление и тепло воздействуют на парус, происходит реакция, и слои полимера сплавляются вместе в необратимом процессе, формируя новый монолитный лист материала. Эти спрессованные пластины майлара (на схеме внизу) надёжно закрывают карбоновые нити, которые, однако, остались при этом сухими, не пропитанными смолой, и способны свободно скользить вдоль друг друга.

Полученная мембрана мягкая и эластичная. «Традиционная» деламинация больше не проблема, так как внутри нет смолы, которая начинает разрушаться спустя какое-то время.

Полученная мембрана мягкая и эластичная. «Традиционная» деламинация больше не проблема, так как внутри нет смолы, которая начинает разрушаться спустя какое-то время.

Парус остаётся под давлением в течение 4-15 часов, в зависимости от конструкции и, в особенности, от толщин углов. Температура в печи постепенно уменьшается за это время, чтобы гарантировать равномерное нормальное охлаждение по всей поверхности.

Усиления

Боуты, которые обычно прикрепляются снаружи паруса, в Миллениум-процессе осуществляются добавлением отдельного слоя патча внутрь мембраны. Это позволяет полимеру скрепить всё поперечное сечение. Выгода от внутреннего боута в том, что угол остаётся мягким и прочным.

Вместо приклеенного снаружи боута, усиление становится структурной частью паруса. Материал, применяемый для такого усиления, подобен кевларовой сетке, которая легче чем кевларовая ткань, обычно пришиваемая снаружи в качестве усиления.

Последнее препятствие

Было бы бессмысленно изготавливать сверхлёгкую оболочку и заканчивать изделие тяжёлой отделкой. Итальянская команда упорно трудилась, разрабатывая методики и подбирая материалы, которые позволили получить минимальную величину дополнительных материалов, добавленных в течение завершающего процесса, сэкономить конечный вес настолько насколько это возможно. Наибольший эффект виден на значительно более лёгких внутренних боутах, которые, к тому же, могут быть заметно меньших размеров по сравнению с обычными внешними.

Не только для гонок

Технология Миллениум была разработана не только для гоночных яхт. Увеличенная жизнь мембраны и существенное сокращение веса делает их идеальными и для круизных лодок и для супер-яхт. Уменьшение веса паруса делает также намного легче обращение с ним. Сверхвыносливость и более мягкие нити позволяют использовать эти паруса для работы с различными закрутками и складывать под своим весом с меньшим износом, чем более жёсткие. Для большего увеличения долговечности снаружи мембраны может быть добавлен слой таффеты, его вес зависит от размера яхты и предназначения.

Современный парус

Парус Миллениум лёгкий и прочный. Вес, там где он не требовался, был удалён, и карбоновые нити, и их расположение оптимизировано, чтобы воспринимать нагрузки без деформаций или разрывов. После определённого выхаживания паруса при восприятии ветрового давления, сетка из карбоновых нитей приспособится в своих тоннелях к изменённым нагрузкам.

Пример экономии веса, который был достигнут, можно наблюдать в классе RC44, где парус Код 1 - Миллениум на 15% легче своего ближайшего конкурента, к тому же его показанные конкурентоспособные возможности намного шире его предназначенного ветрового диапазона.

На другом конце шкалы грот на Shamrock V весом меньше 280 кг. при площади 415 кв.м. (для сравнения, оригинальный хлопчатобумажный грот - слева; экипаж, мужественно борющийся с двухтонным парусом!)

Будущее

Технология Миллениум продолжает развиваться компанией Onesails в Италии. Работая совместно с Итальянским Международным Консорциумом для Передового Дизайна (Italy's International Consortium for Advanced Design) и Университетом Флоренции, они производят аэродинамические и структурные усовершенствования, чтобы сохранить процесс на переднем плане современного производства парусов в течение такого времени, которое потребуется.

Наша компания сотрудничает с Onesails. Мембранные паруса Миллениум обойдутся нашим клиентам дешевле, чем радиальные панельные паруса из ламинатов с такими же волокнами.