Приём заказов не производится, мастерская переезжает.

Ультразвуковая сварка парусов

Самый прогрессивный на сегодняшний день метод соединения деталей парусов, это так называемая, ультразвуковая сварка.

Представляет собой электроакустический способ активации однокомпонентного клея, производимого компанией DIMENSION-POLYANT и зарегистрированного под именем Q-bond. Этот полиуретановый клей имеет великолепную адгезию ко всем материалам (кроме полиэтилена) и не требует никакой подготовки поверхностей к склеиванию, высокую пластичность в отверждённом состоянии и весьма хорошую устойчивость к УФ – излучению, т.е. всеми свойствами, необходимыми для склеивания парусов. Рецептура клея составляет ноу-хау компании DP.

На самом деле, ультразвуковая сварка - заметно более трудоёмкий, долгий и значительно более дорогой способ относительно обычного сшивания. Хотя сам процесс сваривания происходит быстрее, чем может работать любая современная парусная швейная машина, но работа по подготовке шва к свариванию (не поддающаяся никакой механизации и требующая достаточно квалифицированных рук), может занимать до 95% всего времени, потраченного на всю обработку шва и в четыре раза дольше, чем подготовка такого же шва для сшивания традиционным способом. При обращении со сварочной машиной также требуется достаточно опыта и мастерства. Совсем несложно, выбрав неправильный режим, прожечь сквозную дыру в шве, никаким образом неисправимую (случайно сделанные дырки иглой швейной машины покажутся желанной мечтой) или наоборот, не проварить какую-то часть шва, (процесс активации клея почти всегда практически невидимый для глаза и плохо контролируется другими способами), - ошибка всплывёт только когда парус начнёт разваливаться при хорошем ветре. Однако приходится признать и преимущества этого прогрессивного метода.

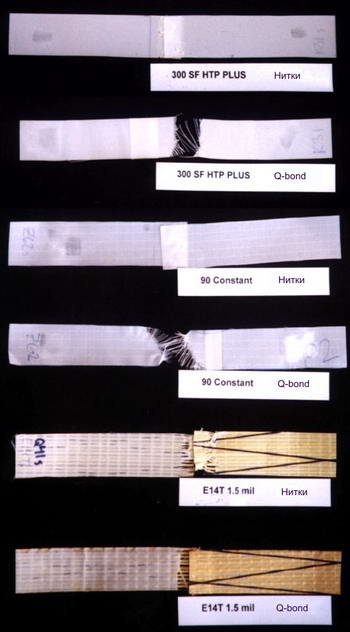

В 1999 году различные образцы парусных материалов, сваренные клеем Q-bond, были подвергнуты серии тестовых испытаний в лаборатории прочностных испытаний Королевского Института Технологий в Стокгольме («Royal Institute of Technology»). Задача состояла в одновременной проверке ряда парусных материалов, производимых компанией Dimension Polyant и силой клеевого шва с акцентом на выяснение прочностных характеристик последнего. Метод испытаний был разработан компанией DP совместно с Королевским Институтом Технологий, для того чтобы получить как можно больше испытательных параметров.

Образцы материалов были подготовлены для склеивания. Ширина клеевого шва до активации составляла 6 мм. Три параметра были приняты во внимание: давление, амплитуда и скорость. Перед испытаниями сваренные образцы были выдержаны в течение 10 суток при температуре 23°C +/-1°C и относительной влажности: 50 % +/-5 % для полного отверждения клея. После этого они были пригнаны лазерной режущей машиной к окончательному размеру 200х25 мм.

Испытания на воздействие окружающей среды.

В пределах каждой категории парусных материалов самые тонкие и самые толстые образцы были подвергнуты ультрафиолетовой радиации в течение 300 часов под 40-ватными ультрафиолетовыми флюоресцентными лампами. После этого образцы были испытаны, и возможное изменение разрывных параметров было зафиксировано. Затем подвергнутые УФ - облучению образцы были выдержаны в сырой тёплой камере при относительной влажности 100% и температуре +40° C +/-1°C в течение 10 суток и также протестированы.

После воздействия УФ - радиацией изменились и прочность материала, и склеенного соединения. Для менее плотных тканей, где УФ - лучи легко проникают внутрь, сила соединения уменьшилась. Для плотных тканей, где лучи не проникли внутрь материала, прочность материала уменьшилась, в отличие от соединения. Ослабление шва могло также произойти из-за влияния компонентов ткани на клей в процессе облучения, а не обязательно УФ - радиации самой по себе. После воздействий окружающей среды было отмечено, что материал был ослаблен больше, чем клей. Большинство образцов только после УФ - радиации показало или полное расслоение или деформированный и разрушенный материал в процессе испытаний, в то время как клеевое соединение всегда оставалось незатронутым.

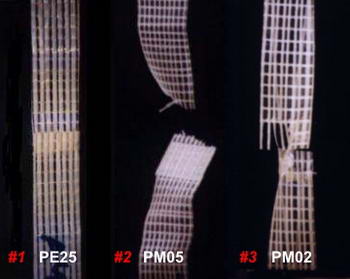

Место разрыва выглядит по-разному. В зависимости от веса ламината, т.е. количества волокон в материале, характер разрыва отличается. У тяжёлых ламинатов, где ламинирующие плёнки с обеих сторон материала нигде непосредственно не касаются друг друга, отрывается только ламинирующая плёнка (#1). Для более легких тканей, где ламинирующие плёнки соприкасаются друг с другом, отмечены два различных типа разрыва: ткань разорвана (#2) или ламинирующая плёнка разрушена, и тогда из этого места торчат разорванные волокна (#3).

Для каждой категории материалов был изготовлен аналогичный образец, сшитый нитками. Шов был произведён с обычной для сборки парусов техникой с двухсторонним скотчем и машинной строчкой, подходящей для этого материала. Нить была закреплена должным образом на краях соединения, чтобы моделировать условия схожие для обычного паруса.

Отдельные сравнительные опыты показали, что если воздействовать УФ- излучением одинаковое время на сшитый и сваренный образцы до полного уничтожения ниток, прочность клеевого шва уменьшится при этом лишь наполовину.

Сравнение сшитого и сваренного соединения

показало, что в то время как склеенный шов по всей площади соединения равномерно воспринимает нагрузку, то сшитый шов имеет локальное снижение прочности материала из-за перфорации его швейной иглой. В склеенном шве не происходит никаких деформаций во время растяжения образца – всю нагрузку поглощает эластичность материала. В процессе теста волокна материала растягиваются вплоть до разрыва. В сшитом соединении этого никогда не происходит – деформация имеет место только непосредственно в шве, это означает, что сам материал никогда не растягивается на грани разрывания в этом случае. Другими словами, прочность материала не используется в полной мере, а швейный шов всегда остаётся слабым местом.

Все серии испытаний были выполнены с необходимым количеством повторных измерений, чтобы получить надежный результат. Анализируя таблицы всех тестов, можно прийти к выводу, что сваренный шов в 2-5 раз прочнее сшитого у разных материалов.

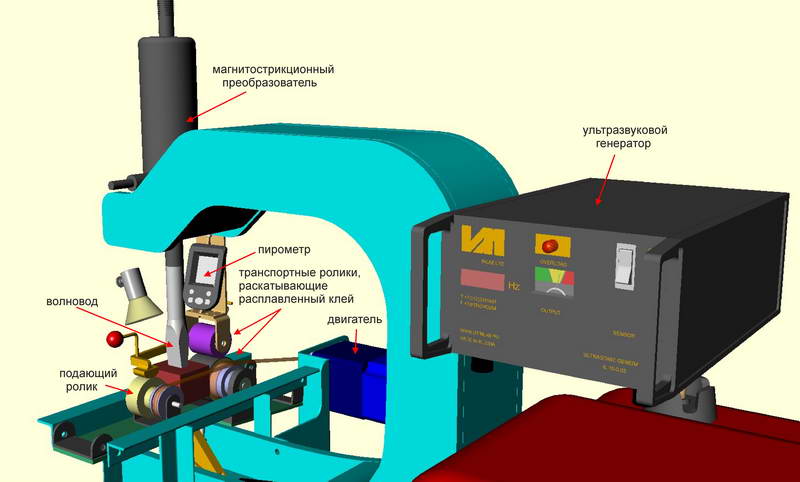

Когда в 2005 г. возникла идея применения ультразвуковой сварки парусов в нашей мастерской, при изучении ассортимента производимого оборудования для этой цели выяснилось, что единственные существующие аппараты всего двух типов производит и монопольно продаёт шведская компания Q-bond AB под патронажем Dimension Polyant. Используя при этом готовые генераторы и преобразователи итальянской фирмы Sonic. Учитывая полное отсутствие конкуренции, эти хорошо разрекламированные аппараты, показались мне не слишком привлекательными. Нами была предпринята, как оказалась впоследствии, вполне удачная попытка изменить ситуацию. В результате усилий группы специалистов отечественных компаний «Инлаб», «Компан», «Амета» и «БМК» по моей инициативе была разработана и создана мобильная, а впоследствии и стационарная установка с магнитострикционным преобразователем колебаний излучателя, приводимая в действие мощным ультразвуковым генератором. Принцип работы шведско-итальянских машин отличается способом преобразования электрических волн в механические, основанным на пьезоэлектрическом эффекте, используя более дешёвые пьезокерамические преобразователи – значительно менее эффективные и надёжные, питаемые, к тому же, и более слабыми генераторами.

Многолетний успешный опыт работы нашего агрегата вполне доказал его конкурентоспособность.

Увидеть её работу вы можете по адресу http://konovalovsails.com/ru/node/66

Сергей Коновалов.

Фотографии основных парусов яхты «Гранд» Игоря Зарецкого – чемпиона регаты Jester Challenge.

Прослужили в гоночном режиме почти 2 тысячи часов в Атлантике. Изготовлены из ламината серии GPL (Dimension Polyant). На снимках видны сквозные дыры от такелажа. Сварка нигде не подвела.