Приём заказов не производится, мастерская переезжает.

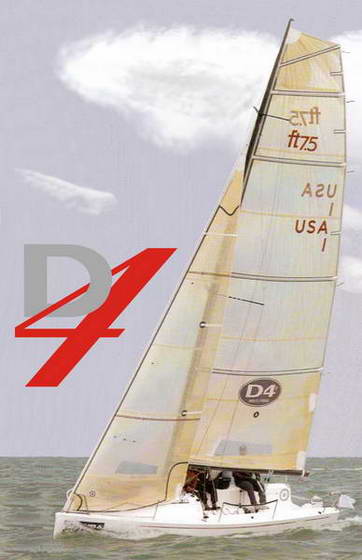

D4 - новая вершина?

© Капитан- клуб 1/2005

Прошел уже не один десяток лет с того дня, когда компания “SOBSTAD” запатентовала технологию “Tape Drive”, явившую собой новую страницу в проектировании и производстве ламинатных гоночных парусов. Благодаря новым материалам паруса стали легче и прочнее традиционных панельных. По сути дела, технология логически завершила цепь многочисленных попыток парусных мастеров улучшить качество своего продукта, начиная c простого укрепления ткани дополнительными швами до применения комбинаций материалов с различными свойствами. Но, невзирая на все старания, некий рубеж в соотношении вес/прочность оставался непреодоленным. Стремление увеличить прочность при заданном профиле приводило к увеличению количества швов, что, в свою очередь, добавляло вес. Комбинирование панелей из материалов с различными свойствами также не давало значительного улучшения характеристик.

Технология “Tape Drive” в корне решала проблему необходимой прочности при малом весе. Суть ее в следующем. На скроенный из тонкой полимерной пленки парус с минимальным количеством формообразующих швов сверху приклеивались, а затем прошивались ленты из арамидных волокон. Ленты наносили по линиям равных напряжений в парусе, полученным в результате компьютерного моделирования. При такой конструкции основные нагрузки воспринимались не самой тканью (в данном случае пленкой), а легкими и практически не тянущимися волокнами лент.

Эту технологию приобрела американская фирма “UK Sailmakers” и продолжила совершенствовать метод, оставляя нетронутой его суть. Ленты заменили на жгуты, которые затем стали просто приклеивать. Менялись материалы, развивались топологии, но избавиться от главного недостатка – недолговечности соединения жгута с пленкой – не удавалось. Паруса получались прочные и легкие, хорошо держали форму, но быстро “сыпались” из-за слабой склейки жгутов и основы, а также невысокой устойчивости арамидных волокон к UV (ультрафиолет солнечных лучей).

Потом в технологическую гонку вступила компания “NORTH SAILS”, предложившая “революционную” технологию 3DL. Ее отличие состояло в том, что несущие нагрузку жгуты наносились на полимерную пленку из майлара, закрепленную на профильной заготовке (“болване”) паруса, и затем накрывались другой пленкой. Этот “пирог” подвергали термической обработке, пленки спекались между собой, фиксируя жгуты, и парус был готов. Проблема вроде бы решалась, но по американски - “в лоб”, с использованием огромного количества дорогостоящей оснастки: “болванов” переменного профиля, над которыми в специальной “люльке” летал оператор, управляя нанесением жгутов, огромных термоустановок, обеспечивающих спекание, и т.п. Кроме того, с подачи изобретателей из “SOBSTAD”, компания “UK Sailmakers” обратилась в суд. Суд не усмотрел в технологии 3DL заявленной “революционности”, равно как и патентной чистоты, и постановил: “NORTH SAILS” должна выплатить “роялти””.

Понятно, что стоимость парусов отнюдь не соответствовала покупательной способности массового потребителя, что оставляло нишу для выживания традиционному панельному способу, как, впрочем, и сравнимой по стоимости технологии “Tape Drive”. Тем не менее “NORTH SAILS” удалось повысить долговечность парусов 3DL практически до предела UV устойчивости арамидов. Но тут появились новые волокна, более стойкие к воздействию UV, нежели ранее применяемые. Компании, производящие ламинаты для панельного раскроя, получили фору, поддерживаемую по-прежнему значительной разницей в стоимости и, главное, в долговечности панельных парусов и 3DL. Дело в том, что качество ламината, спекаемого по технологии 3DL, принципиально не могло достичь качества, которого добивались традиционным горячим ламинированием в валках. К тому же “валковое” ламинирование было гораздо дешевле и допускало более гибкую инвариантность ламинатных “пирогов”, практически на любой вкус и кошелек.

Понятно, что стоимость парусов отнюдь не соответствовала покупательной способности массового потребителя, что оставляло нишу для выживания традиционному панельному способу, как, впрочем, и сравнимой по стоимости технологии “Tape Drive”. Тем не менее “NORTH SAILS” удалось повысить долговечность парусов 3DL практически до предела UV устойчивости арамидов. Но тут появились новые волокна, более стойкие к воздействию UV, нежели ранее применяемые. Компании, производящие ламинаты для панельного раскроя, получили фору, поддерживаемую по-прежнему значительной разницей в стоимости и, главное, в долговечности панельных парусов и 3DL. Дело в том, что качество ламината, спекаемого по технологии 3DL, принципиально не могло достичь качества, которого добивались традиционным горячим ламинированием в валках. К тому же “валковое” ламинирование было гораздо дешевле и допускало более гибкую инвариантность ламинатных “пирогов”, практически на любой вкус и кошелек.

А тут еще и компания “QUANTUM” со своими аморфными вакуумными панелями “Cuben Fiber”... Словом, опять пытливые умы технологов узрели нишу, которую можно и нужно было попытаться заполнить, на сей раз не по-американски. Технологию, позволяющую сочетать качество парусов 3DL и долговечность рулонных ламинатов, предложила австралийская компания “FRASER SAILS”. Ее специалистам удалось создать метод, немногим превышающий по стоимости изготовление паруса из ламинатных панелей, но по качеству превосходящий технологию 3DL. Геометрические данные и функциональное описание спроектированного на компьютере паруса обрабатываются программой, управляющей производством ламината. Проект паруса дополняется топологией линий равного напряжения, согласно заданию, с описанием необходимых характеристик паруса – вес, жесткость, устойчивость к флаттеру, UV и т.д.

А тут еще и компания “QUANTUM” со своими аморфными вакуумными панелями “Cuben Fiber”... Словом, опять пытливые умы технологов узрели нишу, которую можно и нужно было попытаться заполнить, на сей раз не по-американски. Технологию, позволяющую сочетать качество парусов 3DL и долговечность рулонных ламинатов, предложила австралийская компания “FRASER SAILS”. Ее специалистам удалось создать метод, немногим превышающий по стоимости изготовление паруса из ламинатных панелей, но по качеству превосходящий технологию 3DL. Геометрические данные и функциональное описание спроектированного на компьютере паруса обрабатываются программой, управляющей производством ламината. Проект паруса дополняется топологией линий равного напряжения, согласно заданию, с описанием необходимых характеристик паруса – вес, жесткость, устойчивость к флаттеру, UV и т.д.

Далее трехмерную модель паруса преобразуют в плоские панели необходимой ширины, рассекая парус горизонтальными формообразующими швами с сохранением топологии линий равного напряжения. В соответствии заданной конструкции паруса, специальный плоттер наносит на майларовую основу, представляющую из себя плоскую заготовку паруса, армирующие волокна. Комбинации волокон могут быть любые – от дешевых полиэфирных до дорогих, очень прочных углеволоконных нитей, которые, кстати, не подвержены губительному влиянию UV. Основа с “рисунком” подвергается спеканию в горячем валковом ламинаторе, что придает ей окончательные свойства высококачественной парусной панели, которую специалисты фирмы называют “мембраной”. Ламинатор может добавлять один или несколько слоев пленок или тканей, влияющих на окончательные свойства паруса. Полученная “мембрана” по качеству сопоставима с “валковым” ламинатом, но по весу и конструкционным свойствам во многом превосходит его. Мембрана разрезается на панели, которые соединяют различными способами: сшивают, склеивают или сваривают ультразвуком, и получается парус.

Эта технология, названная D4 (“дифор”), исключает необходимость дополнительного монтажа элементов местных усилений паруса – боутов и рифовых линий. Практически сразу после появления технологии D4 компанию “FRASER SAILS” купил гигант производства ламинатных материалов – фирма “DIMENSION POLYANT”. Она отработала процедуру формирования заказов на паруса D4 до такого уровня, что изготовление парусов по этой технологии сделалось доступной парусным мастерам хорошей квалификации с навыками компьютерного проектирования. Теперь, разработав на компьютере проект паруса и подготовив соответствующий файл, можно отослать его в компанию “DIMENSION POLYANT” и получить назад готовые панели паруса. Процесс оказался настолько простым, что компания “NORTH SAILS”, справедливо опасаясь конкурентов, поспешила приобрести права на изготовление парусов по технологии D4. Однако дефакто мировым лидером в производстве парусов на основе D4 пока является новозеландская фирма “DOYLE”, в которой одним из менеджеров стал Боб Фрезер из “FRASER SAILS”.

А что же мы?

А что же мы?

В России, пользуясь давними связями с компанией “DIMENSION POLYANT”, проводником технологии D4 стала компания “КОМПАН МАРИН” (генеральный директор Александр Тараненко), где более 10 лет занимаются компьютерным проектированием и раскроем, а также производством парусов для композитного рангоута. Компания приобрела права на производство парусов по технологии D4 и в содружестве с потомственным парусным мастером Сергеем Коноваловым подготовила процесс проектирования и изготовления D4 парусов на базе парусной мастерской яхт-клуба “Стрельна”.

Сейчас идет процесс освоения ультразвуковой сварки ламинатов. Что ж, возможно, к будущему сезону российским яхтсменам окажутся доступными самые современные паруса.

Примечание: На сегодняшний день паруса по этой технологии мы успешно производим для любых яхт.