Приём заказов не производится, мастерская переезжает.

Современные способы изготовления парусов

В нашем высокотехнологичном обществе ещё остаётся достаточно много видов деятельности, не побеждённых цивилизацией, с большой долей ручного труда, и, соответственно, плохо предсказуемым результатом по завершении такого процесса, являющимся следствием человеческого рукоприкладства. К таким областям, безусловно, можно отнести и изготовление парусов на любом, без преувеличения, на сегодняшний день уровне технологий.

В любом случае изготовление паруса в современном мире будет начинаться с его проектирования. Сначала создаётся трёхмерная модель. Задаются её габаритные размеры и форма. Вводится изгиб рангоута или ветровое давление на штаг для переднего паруса, форма шкаторин, твист (скручивание паруса по вертикали под действием ветра), и еще множество необходимых параметров. Можно, например, затейливо задать сколь угодно многочисленное изменение формы профиля по всей высоте паруса, если какому-то мастеру с богатой фантазией покажется это полезным. На этом этапе будущий парус можно испортить одним неправильно введённым параметром, еще пока даже не притронувшись к рулону ткани, из которой он будет сделан. Современные программы позволяют также «продуть» компьютерные модели паруса воздушным потоком различной силы и направления для получения наименьшего сопротивления профиля и оптимального вектора тяги при сравнении различных профилей, а также совокупности работы нескольких профилей – грота, стакселя и (или) спинакера. Возможно также увидеть влияние мачты (ее ветровую тень) для соответствующей корректировки передней части грота (к слову о фантазиях многоумных противников радиального раскроя, уверенных что вертикальные швы в состоянии чуть ли не остановить яхту – никакого влияния подобных неровностей профиля увидеть не удается вплоть до «самолетных» скоростей – его и не может быть при ламинарном обтекании потоком профиля). При определении профиля парусов учитываются даже такие параметры, как например, жёсткость корпуса яхты и её остойчивость. Тут должно быть полное взаимопонимание мастера с заказчиком. Уверяю, если у вас не стандартный проект или есть какие-то особые требования к парусам, никто не будет заниматься вашим заказом отдельно в большой компании, количество производимых парусов в которой исчисляется сотнями в день.

Машинное проектирование, хотя и имеет значительно более высокий уровень возможностей для получения прогнозируемого результата, однако, и требует от мастера хорошего знания программы, в которой он работает, а также ее особенностей и недостатков. Работая с компьютером, но, не имея достаточного опыта или умения видеть разницу между объёмной «болванкой» паруса на мониторе и ожидаемого изменения формы на реальном парусе под воздействием ветра, гораздо проще «наломать дров», чем кроить паруса, ползая по плазу с любимой кедровой рейкой. Опыт общения с коллегами и анализ файлов парусов различных конкурирующих фирм показал, что существует множество практикующих мастеров, не способных использовать все возможности своих «софтов», а формы парусов, которые иногда желают получить, мягко говоря, удивляют.

Затем производится необходимая (горизонтальная или радиальная) разбивка на полотнища. Машина рассчитывает конфигурацию всех панелей, из которых будет собираться парус, согласно заданному мастером тому или иному распределению швов на парусе. Алгоритм всех парусных программ одинаков, задача достаточно примитивная, но объёмная, - её можно решить и без помощи компьютера, только займёт это много времени. Потом парус раскраивается тем или иным способом: на плоттере или перенося на парусный материал вручную рассчитанные координаты полотнищ.

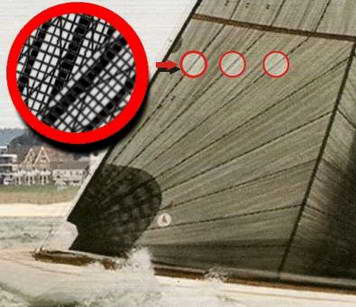

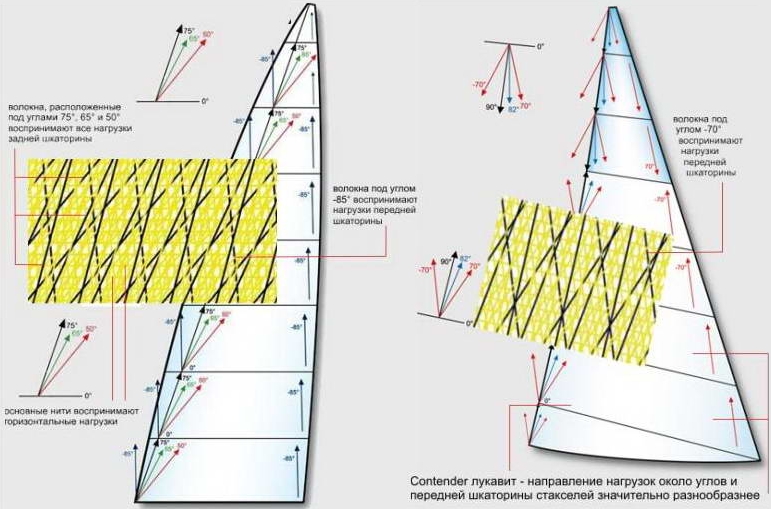

Основная идея радиального раскроя состоит в том, что мы, разбивая парус на мелкие панели, можем расположить силовые армирующие нити материала наиболее приближенно к линиям нагрузок, возникающих в парусе. Разные мастера делают это по-разному, в этом каждый ищет свою определенную эстетику. Тоже своего рода искусство, некоторым образом, учитывая, что приблизиться ко всем разнообразным нагрузкам в рамках, определённых шириной материала и здравым смыслом всегда довольно сложно. Вторым важным достоинством радиального раскроя является возможность комбинировать материалами с разными свойствами (и стоимостью) в одном парусе сообразно нагрузкам, как известно, неравномерно распределяющимися в нём, чтобы снизить общий вес паруса. Существенными недостатками всех радиальных и комбинированных видов раскроя являются два фактора. Первый: недостаточно гладкое профилирование паруса вертикально и радиально расположенными швами, неравномерно и несуразно расположенными с точки зрения создания ими какого-либо профиля, а также сходящимися на силовых соединяющих их швах под разными и неудобными углами всё с той же точки зрения.

И второй: как бы мы не располагали радиальные панели, мы всегда получим мощную нитку основы ткани (или армирующую ламината) рядом со слабой диагональю соседней панели, как причину множества локальных дефектов по всем нагруженным частям паруса в процессе его эксплуатации. У паруса, раскроенного традиционным способом, дефект формы после получения нагрузки будет всего один, но размером во весь парус. Зато профилирование параллельными швами под небольшим углом к направлению потока – идеальное решение.

И второй: как бы мы не располагали радиальные панели, мы всегда получим мощную нитку основы ткани (или армирующую ламината) рядом со слабой диагональю соседней панели, как причину множества локальных дефектов по всем нагруженным частям паруса в процессе его эксплуатации. У паруса, раскроенного традиционным способом, дефект формы после получения нагрузки будет всего один, но размером во весь парус. Зато профилирование параллельными швами под небольшим углом к направлению потока – идеальное решение.

Здесь необходимо остановиться отдельно на недавно появившихся на рынке ламинатах, предназначенных для раскроя cross-cut, т.е. обычного - горизонтального. Это серии Maxx, производимые компанией Contender Sailcloth и Flex от компании Dimension Polyant. Если изобретение радиального раскроя в своё время стало поистине эпохальным революционным событием в развитии индустрии парусов и парусных материалов, то это, кстати, уже достаточно популярное новшество таковым не назовёшь. Скорее шаг назад. Предназначено оно, прежде всего, для упрощения жизни парусных мастеров, безусловно. Однако надо признать, что разработчикам удалось частично избавиться от недостатков, характерных для этого вида раскроя благодаря многочисленным уточным нитям под разными углами, воспринимающим нагрузки в различных направлениях.

Не получилось только существенно снизить стоимость паруса по отношению к стоимости радиального из-за весьма высокой стоимости непосредственно самого ламината и невозможности комбинировать разными материалами в одном парусе. И если для нагрузок, существующих на гроте, эти материалы вполне приемлемы, (Contender предлагает даже две модификации этих ламинатов: для расположения параллельно гику и перпендикулярно задней шкаторине), то для передних парусов, учитывая совершенно другое распределение нагрузок в них, разумность его использования весьма сомнительна. Расположить материал так, чтобы армирующие нити воспринимали нагрузки и у передней и у задней шкаторин не удаётся.

Не получилось только существенно снизить стоимость паруса по отношению к стоимости радиального из-за весьма высокой стоимости непосредственно самого ламината и невозможности комбинировать разными материалами в одном парусе. И если для нагрузок, существующих на гроте, эти материалы вполне приемлемы, (Contender предлагает даже две модификации этих ламинатов: для расположения параллельно гику и перпендикулярно задней шкаторине), то для передних парусов, учитывая совершенно другое распределение нагрузок в них, разумность его использования весьма сомнительна. Расположить материал так, чтобы армирующие нити воспринимали нагрузки и у передней и у задней шкаторин не удаётся.

Дальнейшая процедура изготовления паруса отличается от работы мастеров столетней давности только появлением швейных машин и более современной фурнитуры. Совсем немного новых предметов, облегчающих их жизнь, появилось в парусных мастерских с начала прошлого века. Также как и раньше: полотнища паруса сшиваются, (современная альтернатива: детали склеиваются или свариваются ультразвуком, такие швы значительно более прочные, но не менее трудоемкие, к тому же брак тут всегда неисправим – читай про ультразвуковую сварку). В процессе к парусу прикрепляются все необходимые элементы: боуты, лат-карманы и т.п., обшиваются шкаторины, пришивается ликовка, заделываются углы, и парус готов. Как видим, этапов, где можно изгадить будущее изделие, приложить, так сказать, пресловутый человеческий фактор предостаточно. Особенно в больших компаниях при коллективном творчестве с узкой специализацией (по Райкину).

Поговорим о продвинутых технологиях и компаниях, владеющие которыми, казалось бы, оставили далеко позади своих кустарных конкурентов. Первооткрыватель здесь UK’s Tape Drive. Процесс, обозначенный этим названием, выглядит так: из дешевого ламината шьётся обыкновенный, горизонтального кроя парус. Потом к нему приклеиваются вручную, разумеется, (а раньше еще и прошивались) по линиям напряжений весьма внушительное количество любых высокомодульных жгутов на липкой основе. Трудоёмкость изготовления при пристрастном рассматривании такого паруса впечатляет даже видавших виды энтузиастов. У меня лично, это ползание на карачках назвать технологией язык не поворачивается.

А North’овский 3DL? Блестящий весь такой! Этакое отражение нашей пластмассовой жизни. Кажется: сейчас только парус вылупился из безлюдного конвейера. Действительно, казалось бы, великолепная мысль, которая каждому близка и понятна: делать вместо шитой модельной обуви красивые литые калоши.

А North’овский 3DL? Блестящий весь такой! Этакое отражение нашей пластмассовой жизни. Кажется: сейчас только парус вылупился из безлюдного конвейера. Действительно, казалось бы, великолепная мысль, которая каждому близка и понятна: делать вместо шитой модельной обуви красивые литые калоши.

Если вдуматься только! – безумная идея: соорудить исключительно непростой болван с управляемой гидравликой формой и на этой криволинейной поверхности пытаться проводить множество разнообразных мероприятий. Укладывать ламинирующую плёнку, греть её весьма затейливо, чтобы майлар принял форму болвана – делать то это нужно на поверхностях размером с парус! Затем оператор нитеукладывательной машины из неудобной позы приклеивает арматуру на всю поверхность паруса. Потом нужно как-то нанести равномерный тонкий слой смолы по всей площади, сверху закрыть верхней ламинирующей плёнкой – да чтобы без складок (это на кривом-то полу!), надеть на всё это сооружение вакуумный мешок. И быстро же всё делать надо, пока смола не встала! Да тут на каждом шагу ноу-хау! Очень впечатляет! Но процесс этот высокоавтоматизированным никак нельзя назвать. Требует постоянного присутствия нескольких человек, и ошибка любого неминуемо приведёт к потере всего изделия. Но мне всё-таки кажется, что за кадром красивых роликов об этом чуде американской мысли остались темнокожие рабочие в противогазах с ведёрками смолы и швабрами.

Если вдуматься только! – безумная идея: соорудить исключительно непростой болван с управляемой гидравликой формой и на этой криволинейной поверхности пытаться проводить множество разнообразных мероприятий. Укладывать ламинирующую плёнку, греть её весьма затейливо, чтобы майлар принял форму болвана – делать то это нужно на поверхностях размером с парус! Затем оператор нитеукладывательной машины из неудобной позы приклеивает арматуру на всю поверхность паруса. Потом нужно как-то нанести равномерный тонкий слой смолы по всей площади, сверху закрыть верхней ламинирующей плёнкой – да чтобы без складок (это на кривом-то полу!), надеть на всё это сооружение вакуумный мешок. И быстро же всё делать надо, пока смола не встала! Да тут на каждом шагу ноу-хау! Очень впечатляет! Но процесс этот высокоавтоматизированным никак нельзя назвать. Требует постоянного присутствия нескольких человек, и ошибка любого неминуемо приведёт к потере всего изделия. Но мне всё-таки кажется, что за кадром красивых роликов об этом чуде американской мысли остались темнокожие рабочие в противогазах с ведёрками смолы и швабрами.

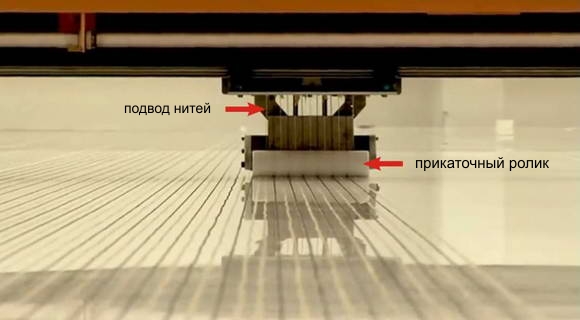

Австралийские изобретатели D4 оказались всё-таки похитрее. Резонно решив, что на плоской поверхности всё это проделать значительно проще, а 5-6 профилирующих швов на парусе не слишком усложнят дело. Или в гамаке над парусом там у них не было желающих целыми днями висеть вниз пузом. Зато сразу получили массу неоспоримых достоинств:

- плоское изделие позволило использовать ламинирующую плёнку совершенно другого качества – не требующую термоукладки,

- возможность применения таффет в любых комбинациях, а это огромный сегмент рынка круизных яхт,

- и вообще, на плоскости стало возможно «лепить» какой угодно многослойный «сэндвич»,

- использовать для ламинирования внешнее давление валков, получив результат, невозможный при вакуумном ламинировании,

- легко сгенерировав на основе этой идеи еще две схожие технологии, (подробнее)

- практически полностью автоматизировав весь процесс изготовления мембраны,

- и как результат вышеперечисленного – получив мембрану совершенно другого качественного уровня и, к тому же, дешевле стоящую, чем 3DL.

Необходимо напомнить, что этот продукт, как и в 3DL, ещё далеко не парус. По сути дела только кусок заготовленной ткани для будущего паруса. И требует достаточно много обычной для всех парусов отделки, производимой вручную, а именно: подкроя шкаторин, монтажа усилений, лат-карманов, обшивки шкаторин, ликовки, и заделки углов. Таким образом, наивно полагать, что известная торговая марка есть надёжная гарантия качества в этом бизнесе.

Необходимо напомнить, что этот продукт, как и в 3DL, ещё далеко не парус. По сути дела только кусок заготовленной ткани для будущего паруса. И требует достаточно много обычной для всех парусов отделки, производимой вручную, а именно: подкроя шкаторин, монтажа усилений, лат-карманов, обшивки шкаторин, ликовки, и заделки углов. Таким образом, наивно полагать, что известная торговая марка есть надёжная гарантия качества в этом бизнесе.

Сергей Коновалов.